English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Stor Hvidevareform

- Små husholdningsapparater Skimmelsvamp

- Plast husholdningsdele Form

- Form for medicinsk udstyr i plast

- Plast Kontorfaciliteter Skimmelsvamp

- Plastic Automotive Dele Form

- Plast motorcykel dele form

- Pet Produkter Skimmelsvamp

- Stol Plastform

- Plast industrielle dele Form

- Plastkasse sprøjtestøbeform

- Plastic Kid Products Form

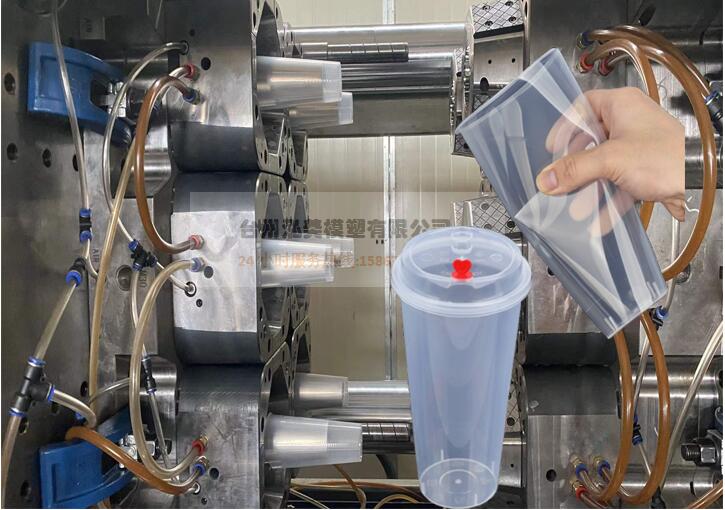

- Plast tyndvægget form

- PET præform og hætteform

- Plast rørfitting Form

- Plastprodukter

- Andre Forme

Fjerkræfoderplade sprøjtestøbeform

Vores løfte er altid at være en effektiv, ærlig og troværdig partner; vi kræver intet mindre af os selv. Vores daglige mål er at sikre, at vores kunder og partnere altid føler, at de arbejder med de absolut bedste i branchen.

Send forespørgsel

Sprøjtestøbeform til fjerkræfoderplade

Formspecifikationer

Formnavn: Fjerkræfoderform

Formtype: Sprøjtestøbeform

Produktmateriale: PP

Produktsamlingsantal: 4 plastdele

Delnavn: Toplås, lamel, foderhus, foderbund.

Formstål: 718 eller højere

Formbund: C60

Indsprøjtningssystem: varmløber til foderlegeme &. foderbase,

koldløber til toplås &. lamel

Form arbejdstilstand: automatisk eller halvautomatisk

Formens levetid: mindst 500.000 skud

4 forme færdigtid: 45 dage.

Pakkedetalje: stærk trækasse

Hot Runner In Feeder Pan Form

Hot runner forme har mange fordele i forhold til kolde runner forme. Hot runner-formen er en form, der bruger varmeanordningen til at få smelten i løberen til at forsvinde og ikke størkner. Den har mange dannelsescyklusser og kan også spare råmaterialer.

1. Forkort cyklussen

Støbecyklussen af delene forkortes. Fordi der ikke er nogen begrænsning af løbesystemets køletid, kan delene skydes ud i tide efter støbning og størkning.

2. Formbilleder

Der er ingen koldløber i den rene varmeløberform, så der er ingen produktionsomkostninger. Dette er især vigtigt for applikationer, hvor plast er dyrt. Faktisk har alle de store hot runner-producenter i verden udviklet sig hurtigt i den tid, hvor olie og plastikråvarer er dyre i verden. Fordi hot runner-teknologi er en effektiv måde at reducere omkostninger og materialeomkostninger på.

3. Reducer spild

Reducer spild og lever produktkvalitet. Under den varme løbeformdannelsesproces styres plastsmeltetemperaturen nøjagtigt i løbesystemet. Plast kan flyde ind i formhulrummene i en mere ensartet tilstand, og resultatet er dele af ensartet kvalitet. Kvaliteten af porten dannet af den varme løber er god, restspændingen efter afformning er lav, og deformationen af delen er lille.

4. Produktionsautomatisering

Eliminer efterfølgende processer, hvilket er befordrende for produktionsautomatisering. Efter den varme løbeform er dannet, er delen det færdige produkt uden behov for at trimme lågen og genbruge den kolde løber. Befordrende for produktionsautomatisering. Mange udenlandske produktproducenter har kombineret hot runners med automatisering for i høj grad at forbedre produktionseffektiviteten.

Projektledelse

1.Del gennemførlighedsanalyse

2. Designforberedelse

3D/2D tegning & kundeværktøjsstandard (se billede Kundeværktøj standardeksempel), specifikation (se specifikationseksempel)

Designmøde (projektleder, R&D, værktøjsmager, procesingeniør)

Formflow (hvis nødvendigt) Mod flow video eller analyse i PDF.

Layout løsning

3.Værktøjsdesign-DFM

Værktøjsdesign start og selvkontrol

Design review møde

Værktøjsdesign til kunde til godkendelse

Værktøjsdesign justeres efter kundekommentarer

Gentag dette indtil kundens endelige godkendelse

4. Tidsplan

Send den endelige detaljerede dagsplan til kunden.

Procedure kontrol

Ugentlig rapport til kunde ved hjælp af fotos, e-mails, Skype-møder

Projektleder daglig opfølgning efter tidsplan

5.Forberedelse til skimmelprøve

Projektleder får information om prøvemængde, farve, råmateriale klar til forarbejdningsingeniør.

6.Efter T1

ISIR (Initial Sample Inspection Report) for 2-5 prøver, afhænger af delens størrelse

Prøver til kunde

PFU (Problem Follow Up), som indeholder billeder af detaljerede problemer og foreslåede løsninger

Værktøjsinspektion før levering i henhold til tjekliste

7. Ændring og rettelse

Dimensionskorrektion på ISIR og kunde’s feedback på prøver

Evaluer med kunden for ændringer og lever ny prøvetid

Gentag indtil kundens endelige godkendelse på prøver

8.Værktøjsinspektion

Afsluttende selvværktøjsinspektion

Nogle kunder kommer forbi til værktøjsinspektion

Kapacitetsundersøgelse ved at køre små batchproduktion

9.Forsendelse

Arranger service til levering af værktøj

Send leveringsoplysninger (ETD, ETA, fartøjsnavn osv.) til kunden

Spørg kunderne om deres prøveversioner i huset om værktøjets ydeevne inden for 15 dage efter værktøjets ankomst.

Afsluttende konklusionsmøde til opsummering.

10.Kundeservice

Installation af forme og vejledning:

1) Efter ankomsten af forme, hvis vi har brug for vores hjælp til at løse de tekniske problemer, sender vi en ingeniør, men returrejsebilletter og indkvartering vil være på kundens regning.

3) Ingeniører vil blive i købere’ land for den aftalte dato, guide arbejderne til at bruge Formen og andre nødvendige tekniske som gratis.

2. Kvalitetsgaranti og andet efter service

1) Hver forms garantiperiode er 12 måneder fra datoen for forme accepteret hos køber’s fabrik I garantiperioden:

Hvis en form er i et lille problem på grund af den forskellige maskinindsprøjtning, vil sælgeren give reparationsmetoden.

Hvis nogle reservedele er gået i stykker, skal sælgeren lave nye og af god kvalitet og sende dem til køber,

Hvis formene sker det store problem, Formene kan ikke repareres, Køber kan ikke løse problemerne, f.eks. skimmelsvamp, produkt kan’t støbning… ethvert stort problem (undtagen de menneskelige problemer) Sælger og køber forhandler om at løse problemet, køberen kan sende det tilbage til fabrikken til reparation.

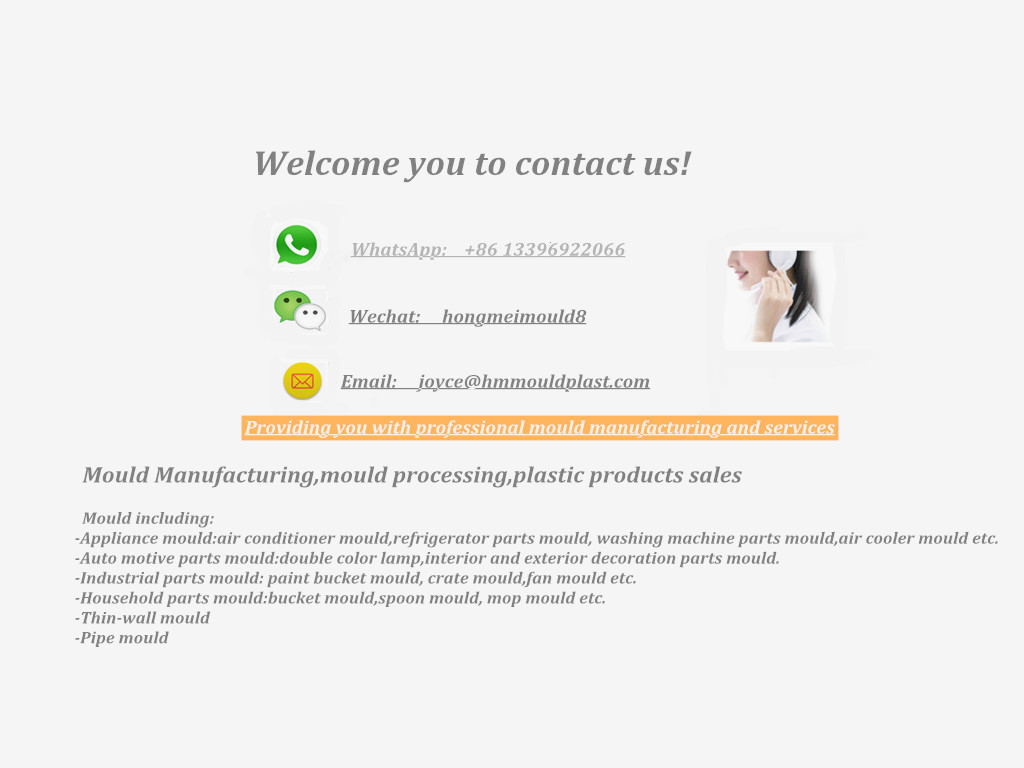

Mere information Kontakt mig