English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Stor Hvidevareform

- Små husholdningsapparater Skimmelsvamp

- Plast husholdningsdele Form

- Form for medicinsk udstyr i plast

- Plast Kontorfaciliteter Skimmelsvamp

- Plastic Automotive Dele Form

- Plast motorcykel dele form

- Pet Produkter Skimmelsvamp

- Stol Plastform

- Plast industrielle dele Form

- Plastkasse sprøjtestøbeform

- Plastic Kid Products Form

- Plast tyndvægget form

- PET præform og hætteform

- Plast rørfitting Form

- Plastprodukter

- Andre Forme

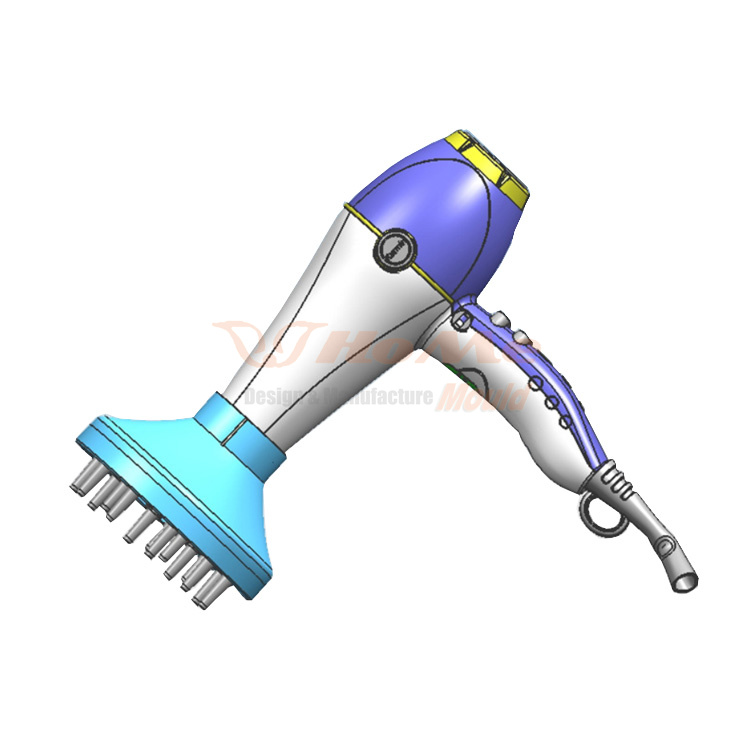

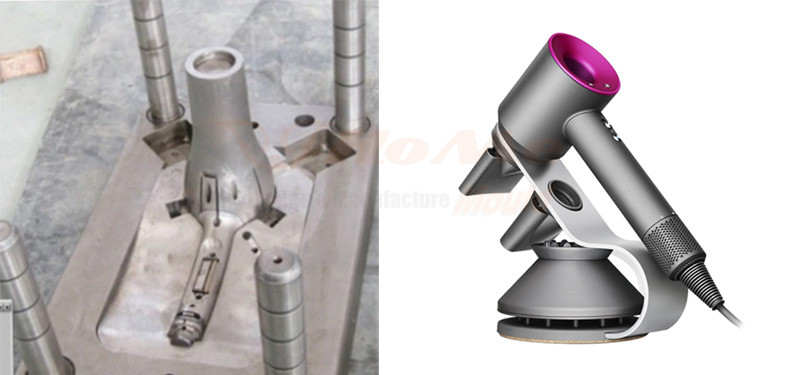

Plast Hårtørrer Shell Injection Form

Hongmei Mold har avanceret værktøjsudstyr for at sikre vores formkvalitet og formpræcision

Send forespørgsel

Plast Hårtørrer Shell Injection Form

Skalstørrelse: 230*215*90mm

Skalvægt: 165g

Formstål: P20

Formbund: 45#

Hulrum: enkelt

Indsprøjtningssystem: kold løber

Porttype: direkte port

Prøvetid: 45 dage efter design bekræftet

Betalingsperiode: T/T, 50% forudbetaling + 50% saldo

Tilpas dine forme med din prøve.

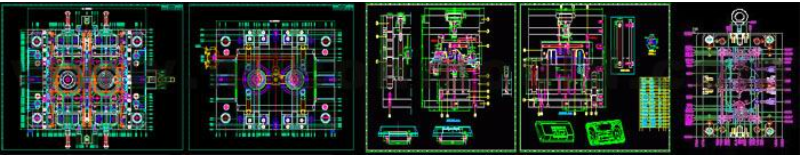

Designafdelingen afPlast Hårtørrer Shell Injection Form

Hongmei Mold er eksperter i 3D-design, industrielt design, formdesign, hurtig prototyping og andre tjenester. Aoxu Mold har en gruppe eksperter, som udelukkende arbejder med hver kunde for at etablere de bedste muligheder og specifikke krav til hver produktlinje, prototype eller design, du ønsker. Målet for os er at levere løsninger til industrien, der hjælper med effektivt at reducere omkostninger og optimere alle processer.

Vi har højt kvalificeret software, herunder de nyeste værktøjer inden for CAD-CAM, Unigraphics og Pro / Engineer wildfire, ved at give dem simuleringer og alternativer til udvikling af alternative produkter med stor praktisk anvendelse for plastindustriens producenter.

Gennem vores omfattende services inden for Industrielt Design, Prototyping, Emballage Plastics-Mould, vil din virksomhed have mulighed for at opnå maksimal ydeevne på kortere tid, for den mest økonomiske produktion af dele eller forme og opnå mere økonomisk optimering af alle absolutte produktionsprocesser.

Hongmei Mold inviterer dem til at nå nye niveauer af rentabilitet og produktivitet. E-mail os eller kontakt os for at finde den ideelle løsning inden for mekanisk design til industrien til alle deres CNC-maskiner.

I løbet af vores succesfulde track record, et misundelsesværdigt ry for kvalitet og effektivitet for at reagere på kravene fra fremstillingsindustrien med praktiske løsninger inden for områderne:

- Industrielt mekanisk design

-Industrielt design 3D og 2D

-3D modellering

-2D tegninger

-CAD / CAM-design

-Plast Hårtørrer Shell Injection FormDesign

-Produktudvikling og ingeniørprojekter

-Pro-Engineer Wildfire Software

- Digitalisering af dele

- Hurtig prototyping

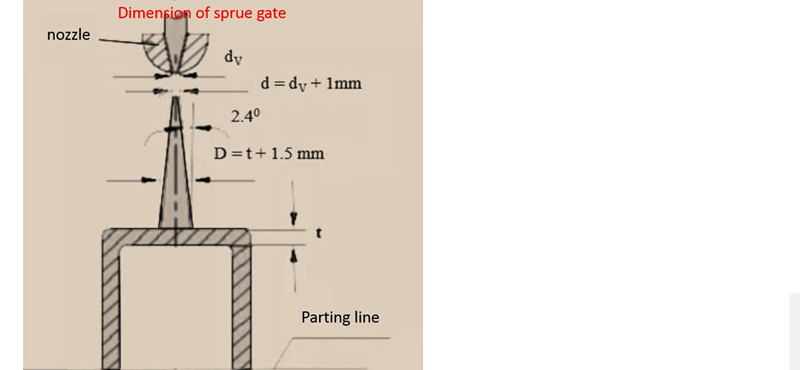

Fordele og ulemper ved direkte port

*Fordele:

– Indsprøjtningstrykket vil reducere på grund af direkte hulrumsfyldning.

– Port og løber design nemt.

– Formfremstilling er let, lave designomkostninger.

– Nem at designe og vedligeholde.

* Ulemper:

– Vi skal skære lågen over efter støbning.

– Prøven har et synkemærke nær portpositionen.

– Denne port er stor, så efter portskæringsprocessen har prøven mærker ved en portposition.

Hvordan designer man en direkte port?

d=dv+1 mm

dv: dyseudgangsdiameter.

d: diameter af indløbsåbninger.

D=t + 1,5 mm

+ t: Den tykkeste af produktet.

+ D: Diameteren på indløbslågen afhænger af placeringen ved den støbte del.

Den skal dog ikke være tykkere, for så størkner smelten for sent og forlænger køletiden unødigt.

Kontakt mig