English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

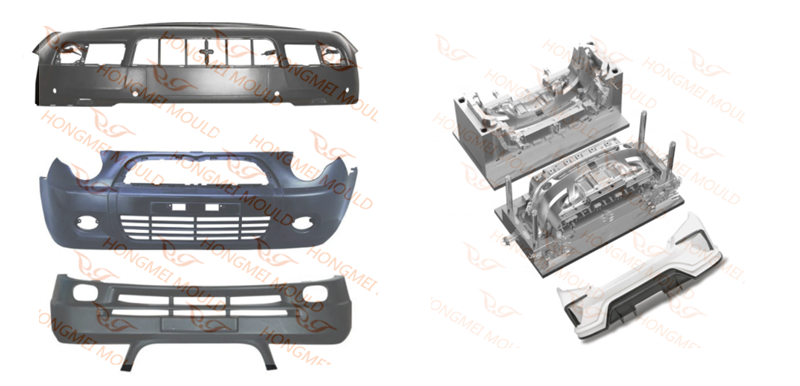

Sådan laver du en bilfrontkofangerform

2021-07-14

Sådan laver du en frontkofangerform til en bil?

1、 Strukturel analyse af plastdele

Formen på den forreste kofanger svarer til sadlens. Materialet er PP + epdm-t20, krympningen er 0,95%. PP er hovedmaterialet i kofangeren, og EPDM kan forbedre elasticiteten af kofangerdækslet. T20 betyder at tilføje 20% talkum til materialet, hvilket kan forbedre stivheden af kofangerafdækningen.

Egenskaberne ved plastdele er:

(1) Formen er kompleks, størrelsen er stor, og vægtykkelsen er relativt lille, hvilket tilhører storskala tyndvæggede plastdele.

(2) Plastdelene har mange bump og gennemføringer, mange afstivninger og stor strømningsmodstand af sprøjtestøbningssmelte.

(3) Der er tre spænder på indersiden af plastdelen, og det er meget vanskeligt at trække kernen sideværts hvert sted.

2、 Formstrukturanalyse

Den forreste kofanger indsprøjtningsstøbeform vedtager den indvendige skilleflade, passerer gennem den varme løber og styres af sekvensventilen. Det omvendte spænde på begge sider adopterer strukturen af stor skrå tagmanchet, vandret skrå tag og lige tag med den maksimale dimension på 2500 × 1560 × 1790 mm.

1. Design af formdele

Den avancerede interne skillefladeteknologi er vedtaget i formdesignet, brugsmodellen har de fordele, at skilleklemmelinjen er skjult på kofangerens overflade, der ikke ser ud, som ikke kan ses efter monteringen på køretøjet og ikke vil påvirke udseendet. Imidlertid er sværhedsgraden og strukturen af denne teknologi mere kompleks end den for den eksterne type kofanger, og den tekniske risiko er også højere. Omkostningerne og prisen på formen er også meget højere end for den eksterne type kofanger. Men på grund af det smukke udseende er denne teknologi meget brugt i mellem- og højkvalitetsbiler.

Derudover har plastdelen en lang række gennemgående huller, hvoraf nogle er store i areal. Udluftningsåbningen og spalten til undgåelse af hulrum er designet på kollisionsstedet, og indføringsvinklen er større end 8 °, hvilket kan øge formens levetid og er ikke let at producere flash.

De forreste kofanger sprøjtestøbedele og skabelonen er lavet til en helhed, og skabelonmaterialet kan være forhærdet sprøjtestøbestål P20 eller 718.

2. Design af portsystem

Hele varmeløbssystemet er indført i støbeformens hældesystem, som har fordelene ved bekvem montering og demontering, lave krav til forarbejdningsnøjagtighed, ingen risiko for limlækage, pålidelig monteringsnøjagtighed og intet behov for gentagen demontering og montering i fremtiden, samt lave vedligeholdelses- og reparationsomkostninger.

Forkofangeren er en udseendedel, og overfladen må ikke have fusionsmærker. Ved sprøjtestøbning skal smeltemærkerne skyndes til overfladen, der ikke ser ud eller fjernes, hvilket er et af de vigtigste og vanskelige punkter i formdesignet. Formen anvender 8-punkts sekvensventilens hot runner gate-kontrolteknologi, nemlig SVG Technology, som er en anden avanceret teknologi, der er vedtaget af formen. Den styrer åbningen og lukningen af otte varme dyser gennem cylinderdrevet, for at opnå den ideelle effekt af ingen svejsemærke på overfladen af plastdele.

Svg-teknologien er en ny hot runner-formningsteknologi udviklet i de seneste år for at imødekomme behovene i bilindustrien for store flade plastdele og elektronisk industri til mikro tyndvæggede dele. Sammenlignet med den traditionelle hot runner gate-teknologi har den følgende fordele:

① Smeltestrømmen er stabil, holdetrykket er mere ensartet, tilførselseffekten er betydelig, krympningshastigheden af plastdele er konsistent, og dimensionsnøjagtigheden er forbedret;

② Det kan fjerne svejsemærket eller danne svejsemærket på overfladen, der ikke ser ud;

③ reducere formlåsetrykket og restspændingen af plastdelen;

④ reducere støbecyklussen og forbedre støbearbejdsproduktiviteten.

Simuleringsdatadiagrammet for hot runner-sekvensventilen blev brugt i den forreste kofanger. Det kan ses fra formflowanalysen, at under det normale injektionstryk, formlåsekraft og formtemperatur er smeltestrømmen stabil, og kvaliteten af plastdelene er god, så formens levetid og produktkvalifikationsgraden kan garanteres fuldt ud.

3. Design af sidekernetrækmekanisme

Efterhånden som den forreste kofanger overtager skillefladen for den indvendige skillevæg, er skillelinjen ved den faste forms bageste spænde en plade placeret under den skrå top af den bevægelige formside. For at undgå risikoen for beskadigelse af formen under operationen, skal kernetrækningsproceduren kontrolleres strengt under åbningen af formen, se formens arbejdsproces for detaljer.

Formen overtager den komplekse struktur af det skrå tag designet under det lige tag og det tværgående skrå tag (dvs. sammensat skrå tag) designet inde i det skrå tag. For at trække kernen jævnt, skal der være nok plads mellem det skrå tag og det lige tag, og kontaktfladen mellem det skrå tag og det lige tag skal udformes med en hældning på 3 ° - 5 °.

Kølevandskanalen skal være udformet til det store skrå tag og det store lige tag på begge sider af sprøjtestøbeformen på den indvendige skillekofanger. Sidehullet i den faste støbeform på den indvendige skillestødfanger skal være udformet med en fast støbeforms nålestruktur til kernetræk.

Her vil vi forklare: sprøjtestøbeformen på den indvendige skillestødfanger og den generelle sprøjtestøbeform. Forskellig fra det udstødes plastdelen ikke ved at blive i den bevægelige form, men ved at stole på trækkrogen i åbningsprocessen. Sidekernetrækket 43 på den faste form dukker op under åbningsprocessen, og plastdelen vil følge den faste form i en vis afstand.

4. Design af temperaturkontrolsystem

Temperaturkontrolsystemets design af den forreste kofanger hovedsprøjtestøbeform har stor indflydelse på støbecyklussen og produktkvaliteten. Formtemperaturstyringssystemet antager formen af "lige kølevandsrør + skrå kølevandsrør + kølevandsbrønd".

De vigtigste designpunkter for matricens kølekanal er som følger:

① Strukturen af den bevægelige matrice er mere kompleks, og varmen er mere koncentreret, så det er nødvendigt at fokusere på køling, men kølekanalen skal holdes mindst 8 mm væk fra stødstangen, den lige top og de skrå tophuller.

② Afstanden mellem vandkanalerne er 50-60 mm, og afstanden mellem vandkanalerne og hulrummets overflade er 20-25 mm.

③ Hvis kølevandskanalen kan lave lige huller, må du ikke lave skrå huller. For skrå huller med en hældning på mindre end 3 grader, ændre dem direkte til lige huller.

④ Længden af kølekanalen bør ikke være for forskellig for at sikre, at formens temperatur er nogenlunde afbalanceret.

5. Design af styre- og positioneringssystem

Formen tilhører en stor tyndvægget sprøjtestøbeform. Udformningen af styre- og positioneringssystemet påvirker direkte nøjagtigheden af plastdelene og støbeformens levetid. Formen anvender firkantet styresøjle og 1° præcis positioneringsstyrepositionering, hvor fire firkantede styresøjler 80 × 60 × 700 (mm) bruges på den bevægelige matriceside, og fire firkantede styresøjler 180 × 80 × 580 (mm) er bruges mellem de bevægelige og faste matricer.

I aspektet med skillefladepositionering er to keglepositioneringsstrukturer (også kendt som indre dyserørposition) vedtaget i begge ender af matricen, og keglens hældningsvinkel er 5°.

6. Design af afformningssystem

Plastdele er store tyndvæggede dele, og afformningen skal være stabil og sikker. Den midterste position af matricen vedtager lige top og ejektorstift, diameteren på ejektorstiften er 12 mm. Fordi kontaktområdet er lille og vanskeligt at returnere, er det let at få ejektorstiften til at kollidere med kavitetsoverfladen på den faste model, så den indvendige skillebumper skal designes så lige som muligt, og ejektorstiften skal bruges mindre.

På grund af det store antal trykstykker er udløserkraften og nulstillingskraften for trykstykker store, så udløsersystemet bruger to hydrauliske cylindre som strømkilde. Se figur 7 for placeringen af cylinderen. Dimensionen L i figuren er den afstand, der skal forsinkes, som er relateret til størrelsen af det faste omvendte spænde, generelt 40-70 mm.

På grund af den bevægelige kernes ujævne overflade er alle de faste ender af fingerbøl og drivercylinder designet med en stopstruktur.

3 、 Arbejdsproces af skimmelsvamp

Fordi kofangerens sprøjtestøbeform anvender den indvendige skilleteknologi, er skillelinjen i omvendt position af pladen a placeret under den skrå top af den bevægelige formside. For at undgå risikoen for beskadigelse af formen under drift er formens arbejdsproces meget streng. Dernæst diskuteres trinene og forholdsreglerne fra begyndelsen af støbeformens lukning.

① Inden matricen lukkes, er udkasterstiftpladen 50 mm væk fra matricens bundplade for at sikre, at den modsatte del af en plade ikke rører det tværgående lille skrå tag, der rager ud fra det store skrå tag, og sørg for at pladen kan nemt afslutte lukkehandlingen ved at trykke på nulstillingsstangen.

② Tryk skubbepladen og den skrå top tilbage til nulstillingspositionen.

③ Før åbning af matricen, er det nødvendigt at påføre tryk på ejektorcylinderen på forhånd for at sikre, at hele ejektorsystemet og en plade kan åbnes synkront. Ved åbning af formen skal A-pladen og fingerbølspladen åbnes 60 mm i starten for at sikre, at plastdelen og det tværgående lille skrå tag alle er adskilt fra A-pladens omvendte spændeflade.

④ Den faste form a-plade fortsætter med at åbne formen, og ejektorstiftpladen i den bevægelige form forbliver uændret i udkastningstilstanden på 60 mm, for at opnå funktionen med at adskille en plade og den lige top.

4、 Resultater og diskussion

1. Formen anvender den indre skilleteknologi for at sikre plastdelenes smukke udseende.

2. Den anden kernetrækstruktur af "sammensat skrå tag" er vedtaget i matricen, hvilket løser problemet med lateral kernetræk i den komplekse del af plastdelen.

3. Hot runner-portsystemet med ottepunkts nåleventilsekvensventil er vedtaget i formen, hvilket løser problemet med smeltefyldning af store tyndvæggede plastdele.

4. Det hydrauliske tryk bruges som kraften i afformningssystemet til at løse problemerne med stor afformningskraft af plastdele og vanskelige at nulstille push-dele.

Praksis viser, at matricestrukturen er avanceret og rimelig, størrelsen er nøjagtig, og det er et klassisk værk af bilmatrice. Siden støbeformen blev sat i produktion, har den laterale kernetrækkraft været koordineret og pålidelig, og kvaliteten af plastdele har været stabil og opfylder kundernes krav.

Kontakt mig